家居装修知识网

人物专访:25年磨一剑,迪亚蕾彩版“通体微晶石”铸就建材领域新篇章

为了深入了解‘新品种’的核心,新浪家居建材记者采访了‘佛山市迪亚蕾新型材料科技有限公司’的总工程师——冯总。

据悉,早在90年代初,国内科学生产高端建材产品代替天然矿石开采技术比较薄弱,很多建筑材料只能通过开矿挖采才能得以实现,对环保以及再生资源都得不到有力的保护,而此类人造建筑材料代替天然矿石产品的技术仅有国外工业先进国家掌握。

1996年中国科学院工程研究所组织引进国外先进技术,并在清华大学、武汉工业大学设立实验室,进行实验测试及科学论证向大工业生产过渡,迪亚蕾公司核心技术骨干冯总正是第一批参与中国科学院工程研究所‘通体微晶玻璃’项目技术引进的科研人员。

‘通体微晶玻璃’进入中国已20余年,因为多色品种研发生产难度极大,很多企业投入数千万成本进行研发都做不出理想的成果,造成国内多数企业只能生产白色产品,迪亚蕾“通体微晶石”多色系品种新产品的出现,实为跨世纪的科研成果。

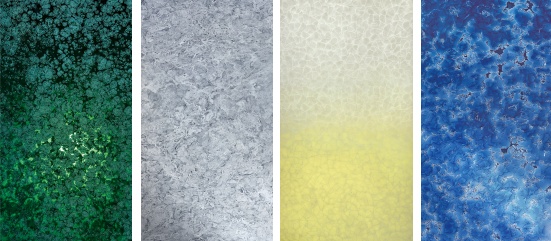

(部分迪亚蕾彩版“通体微晶石”产品展示)

记者:为何直到如今才只有迪亚蕾制造出彩色的“通体微晶石”,它的研发与生产到底存在哪些困难?

冯总:我认为主要有以下4点:

①团队的组合+科研人员的搭配

我个人有幸参与中国科学院工程研究所‘通体微晶玻璃’技术引进项目,并与公司团队共同成长,20余年的发展与沉淀,现内部产品核心研发团队,包括华南理工博士、教授、研究生、国家人事厅评定高级工程师,工程师近30余人。自信在行业内有一定的研发实力。

②实力的组合‘研发+设备自创’

产品的研发与生产,除了技术研发实力,还需要生产设备硬支撑才能实现。我们大部分的生产机械设备都是公司内部‘国家评定高级工程师’自主研发制造。

③资金成本的大胆投入

公司的成长,历经了20余年的发展,产品从一代通体微晶、二代卡白通体微晶、延伸到现在的彩版“通体微晶石”,期间持续投入近亿元的资金成本,损耗几千吨的原料进行实验,屡经上万次的失败试验再修正,2017年我们的彩版“通体微晶石”工业生产试验得以成功。

④生产难度极高

一般的瓷质建材产品烧炼温度约1200度,烧制约为120分钟,而迪亚蕾的“通体微晶石”需要1600°高温窑炉烧制而成,期间经历熔化窑、晶化窑等核心环节长达56小时的煅烧。再加上抛光、切割磨边等,成品完成需要5天以上。因此迪亚蕾的产品就像限量工艺品一样,不可量产。

记者:是什么原因让冯总您25年专注只做一件事,研发“通体微晶石”?

冯总:我简单分享一下我的体会吧。

①因为我们总公司瑭虹釉料科技有限公司,拥有20多年的微晶熔块研发生产销售经验,使得我们在“通体微晶石”品研发及生产促成原材料的完美匹配。

②20多年来,一群志同道合的科研伙伴支撑我的信心,一路走来,多次的失败,曾经想放弃。但,伙伴的相爱相扶,坚信我们一定能做好。很多跟我一样曾参与中科院项目的人,可能没我幸运,最终没有坚持下来,走进了其它领域。

③我深信,付出与回报,上天都是公平的回馈。阿里公司马云合伙人彭蕾曾经说过:“这个世界最害怕冷静又疯狂的人。”我想,我应该是这一类人。

结语:21世纪,中国经济城市化建设高速发展,‘新品种’迪亚蕾彩版“通体微晶石”的诞生将会掀起现代建筑领域的新风向。欲想更一步了解迪亚蕾品牌的核心动向,敬请关注下一期的专题报道。

相关知识

人物专访:25年磨一剑,迪亚蕾彩版“通体微晶石”铸就建材领域新篇章

森博公关总裁于林义:八年磨一剑,我们不是“黑马”

富万家红木:十年磨一剑 出鞘锋芒现

六年磨一剑,产量破亿关——宁波北新石膏板产量突破1亿平方米

东鹏洁具彭飞:十年磨一剑 鹏飞于此

钛马赫十年磨一剑,打造可传承的别墅生活

玛格定制唐斌:十年磨一剑 持之以恒做定制

十年磨一剑,让厨房与时尚融为“一体”

十年磨一剑,高登防水问鼎市场制高点

四年磨一剑,鑫尔木门用成功传递行业正能量